Machine de fabrication de perles de mousse de polystyrène EPS

Description du produit

La machine de fabrication de perles de mousse de polystyrène EPS représente le summum de l'excellence technique dans le domaine de la production de mousse. Il s'agit d'un appareil hautement sophistiqué et économe en énergie, méticuleusement conçu pour dilater la mousse EPS (polystyrène expansible) avec la plus grande précision et productivité. Cette machine constitue une solution complète et globale pour le traitement de la mousse thermoplastique, répondant parfaitement à une gamme diversifiée d'exigences de production de mousse et rationalisant et optimisant ainsi l'ensemble du processus de production, tout en réalisant simultanément des réductions significatives des coûts de matériaux et d'énergie.

Principales caractéristiques

- Production efficace de billes de mousse

La machine de fabrication de perles en mousse EPS est équipée d'une suite de composants essentiels et performants. Le lit de séchage en acier inoxydable, fabriqué en acier inoxydable de première qualité, présente des propriétés remarquables de résistance à la corrosion et de conductivité thermique. Il sèche efficacement la matière première EPS, garantissant une teneur en humidité constante, ce qui est crucial pour le processus de moussage ultérieur. Le convoyeur à vis, conçu avec des vols hélicoïdaux de précision et un entraînement à vitesse variable, transporte le matériau à une vitesse précisément calibrée, évitant tout colmatage ou irrégularité dans le flux de matériau. Le système de remplissage, intégrant des vannes de pointe et un mécanisme de dosage très précis, permet une introduction transparente et contrôlée du matériau dans la machine. Le dispositif de tamisage, équipé de mailles réglables aux tolérances les plus fines, filtre minutieusement toutes les particules surdimensionnées ou sous-dimensionnées, garantissant ainsi la production de billes de mousse EPS de taille uniforme et de haute qualité. - Système de vapeur avancé

La machine est équipée d'un réducteur de pression très avancé et d'un système de contrôle PID. Le détendeur, tirant parti d'une technologie de vanne de pointe, est capable d'effectuer des ajustements infinitésimaux de la pression de la vapeur, garantissant ainsi un approvisionnement en vapeur inébranlable et stable. Le système de contrôle PID, grâce à son mécanisme de boucle de rétroaction complexe, surveille et corrige en permanence tout écart de pression de vapeur, maintenant ainsi un environnement de vapeur précis et cohérent. Cette synergie de composants garantit non seulement une expansion de mousse fiable et reproductible, mais atténue également efficacement toute variation potentielle de la qualité du matériau, ce qui donne lieu à un produit final toujours supérieur. - Contrôle de pression

Un capteur de pression très sensible, intégré de manière transparente dans le cadre opérationnel de la machine, associé à un système d'échappement multi-vapeur, orchestre un régime de contrôle de pression sans faille. Le capteur de pression, avec son temps de réponse rapide et sa précision exceptionnelle, détecte instantanément toute fluctuation de la pression de la chambre d'expansion. Le système d'évacuation multi-vapeur, comprenant plusieurs évents et vannes stratégiquement positionnés, expulse l'excès de vapeur d'une manière précisément calibrée, maintenant ainsi un environnement de pression stable tout au long du processus de moussage. Ce contrôle méticuleux de la pression réduit non seulement la consommation de vapeur, mais augmente également l'efficacité opérationnelle, se traduisant par une productivité améliorée et des économies de coûts. - Contrôle précis de la température

Le système de contrôle de la température de la machine est une merveille d'innovation technologique. Il utilise un capteur de température de haute précision et une vanne proportionnelle à air comprimé. Le capteur de température, grâce à ses capacités de détection avancées et à son calibrage précis, mesure avec précision la température à l'intérieur de la chambre d'expansion avec un degré de précision remarquable. La vanne proportionnelle à air comprimé, en réponse au retour en temps réel du capteur, régule avec précision le débit d'air de refroidissement, maintenant ainsi une température d'expansion précise et stable. Ceci est particulièrement important pour la production de mousse haute densité, car cela minimise non seulement la casse des cordons, mais optimise également les propriétés physiques globales de la mousse, tout en réalisant des économies d'énergie substantielles pendant le processus de chauffage. - Contrôle du niveau de matériau

La machine de fabrication de perles de mousse EPS est équipée d'un système de contrôle de niveau de matériau avancé et précis, mettant en évidence des capteurs de niveau vibrants. Ces capteurs, fonctionnant sur le principe de modulation de fréquence de vibration, détectent avec précision la hauteur et la densité du matériau à l'intérieur de la machine. Cela permet un contrôle précis de la densité, réduisant efficacement la tolérance de densité au strict minimum et garantissant un degré remarquable de consistance de la mousse. Le contrôle constant du niveau de matériau joue un rôle déterminant dans la production de billes de mousse aux propriétés physiques et mécaniques uniformes, répondant aux normes de qualité les plus exigeantes. - Système de remplissage de matériaux automatisé

La machine offre une interface à écran tactile intuitive et conviviale, grâce à laquelle les opérateurs peuvent régler sans effort le poids de remplissage souhaité. Tirant parti d'un système de pesée électronique de la plus haute précision, la machine exécute automatiquement le processus de remplissage du matériau avec une précision infaillible. Ce mécanisme de remplissage automatisé évite non seulement le risque d'erreur humaine, mais optimise également l'utilisation des matériaux, minimisant les déchets et maximisant l'efficacité. L'intégration transparente de la commande à écran tactile et du système de pesage électronique rationalise le processus de production, améliorant ainsi la productivité globale et réduisant les temps de cycle de production. - Contrôle électrique intelligent

La machine est dotée d'un système de contrôle PLC de pointe et d'une interface à écran tactile hautement interactive. L'automate, avec ses puissantes capacités de traitement et ses fonctionnalités de programmation étendues, orchestre chaque aspect du fonctionnement de la machine avec une précision consommée. L'interface à écran tactile offre aux opérateurs une plate-forme visuelle et intuitive pour surveiller et ajuster les paramètres de la machine. L'utilisation de composants électroniques et de vannes de haute qualité provenant de marques de renommée mondiale garantit le fonctionnement stable et fiable de la machine. Ce système de commande électrique intelligent réduit considérablement le besoin d’intervention manuelle, améliorant ainsi l’efficacité opérationnelle et minimisant le risque d’erreurs opérationnelles.

Fonctionnalités facultatives

- Système de pesée automatique de la densité : pour les applications exigeant la plus grande précision dans le contrôle de la densité des matériaux, ce système en option peut être incorporé. Il déploie des technologies avancées de pesée et de détection pour surveiller et ajuster en permanence la densité des billes de PSE pendant le processus de production. Cela permet aux fabricants de produire de la mousse avec des profils de densité personnalisés, répondant aux exigences spécifiques d'un large éventail d'applications, de l'isolation haute performance aux conceptions d'emballage complexes.

- Périphérique d'extension secondaire : disponible en option pour les modèles SPJ130 et SPJ160, ce périphérique augmente les capacités d'extension de la machine. Il facilite une étape secondaire d’expansion, permettant la production de mousse avec des densités encore plus faibles et des structures cellulaires plus raffinées. Ceci est particulièrement avantageux pour les applications nécessitant des propriétés d'isolation améliorées ou des produits en mousse légère, offrant aux fabricants la flexibilité nécessaire pour répondre aux demandes diverses et évolutives du marché.

Avantages clés

- Fonctionnement économe en énergie

Les systèmes de contrôle avancés de la machine pour la vapeur, la pression et la température sont conçus avec la conservation de l'énergie comme principe de conception fondamental. En régulant avec précision la pression et le débit de vapeur, en minimisant les fluctuations de température et en optimisant le profil global de consommation d'énergie, la machine réalise des économies d'énergie remarquables sans compromettre la qualité de la production de mousse. Cela réduit non seulement les coûts opérationnels, mais contribue également à la durabilité environnementale, ce qui s'aligne sur l'accent croissant mis à l'échelle mondiale sur les pratiques de fabrication économes en énergie. - Efficacité de production élevée

Les fonctionnalités d'automatisation intégrées à la machine, telles que le système de remplissage électronique et le contrôle de la pression, sont les pierres angulaires de sa haute efficacité de production. Le système de remplissage automatisé garantit une introduction rapide et précise des matériaux, éliminant ainsi le processus de remplissage manuel long et sujet aux erreurs. Le système de contrôle de la pression optimise le processus de moussage, réduisant ainsi les temps de cycle de production et augmentant le débit. Ces améliorations basées sur l'automatisation se traduisent par des délais d'exécution plus rapides, une réduction des besoins en main-d'œuvre et, en fin de compte, une rentabilité accrue pour les fabricants. - Performances stables et fiables

Le système PLC robuste et l'utilisation de composants de haute qualité provenant de marques réputées garantissent la stabilité et la fiabilité à long terme de la machine. Les capacités d'autodiagnostic et de correction d'erreurs du système PLC garantissent un fonctionnement ininterrompu, minimisant ainsi l'apparition de pannes et de temps d'arrêt imprévus. Les composants de haute qualité, avec leur durabilité et leurs performances éprouvées, résistent aux rigueurs d'un fonctionnement continu, offrant ainsi une plate-forme de production cohérente et fiable. Cette stabilité et cette fiabilité sont essentielles pour respecter les calendriers de production, maintenir la satisfaction des clients et se forger une réputation de qualité et de fiabilité. - Rentable

En optimisant à la fois la consommation de matériaux et d'énergie, la machine de fabrication de perles de mousse de polystyrène EPS apparaît comme une solution très rentable pour la production de mousse à grande échelle. Le contrôle précis de l'utilisation des matériaux, permis par des fonctionnalités telles que le système de remplissage automatisé et le contrôle du niveau de matériaux, minimise les déchets et maximise l'utilisation des matières premières. La conception économe en énergie réduit encore davantage les coûts opérationnels, ce qui entraîne une réduction significative du coût global par unité de mousse produite. Cette rentabilité fait de la machine un investissement attractif pour les fabricants cherchant à améliorer leur compétitivité sur le marché tout en maintenant leur rentabilité.

Conclusion

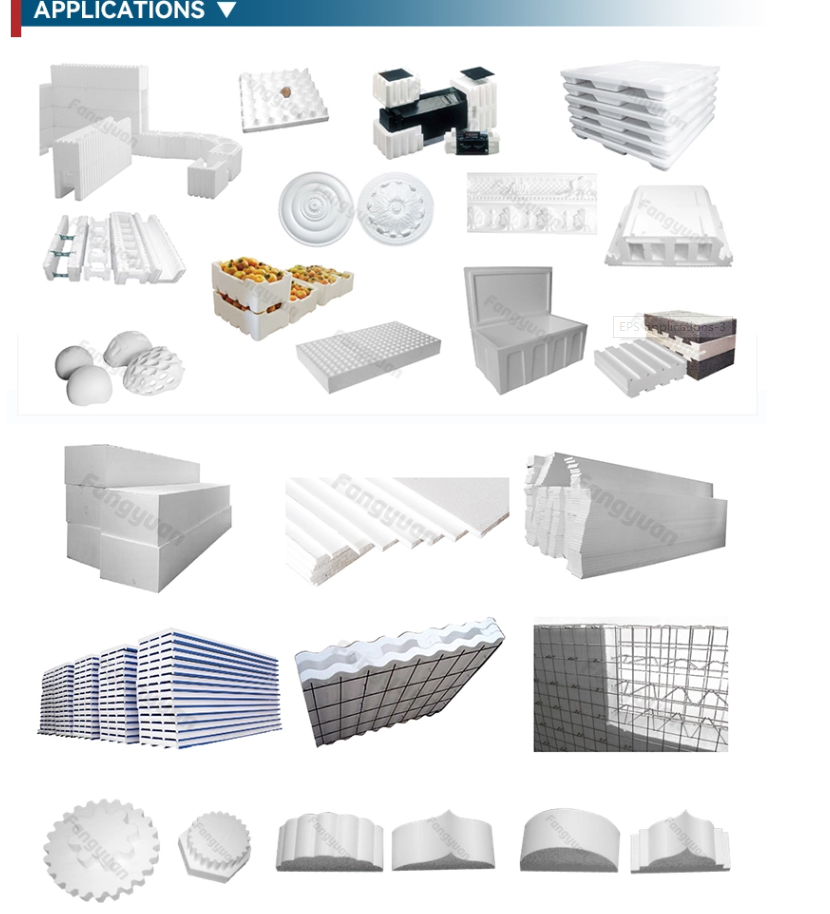

La machine de fabrication de perles de mousse de polystyrène EPS représente un paradigme avancé et économe en énergie pour l'expansion de la mousse EPS, fournissant systématiquement des résultats de qualité supérieure. Que l'application concerne l'emballage, l'isolation ou tout autre domaine dans lequel la mousse EPS est un ingrédient clé, cette machine offre une précision, une efficacité et une fiabilité à long terme inégalées. Pour les fabricants à la recherche d’un système de production de mousse performant et rentable, cette machine constitue un investissement exemplaire, prêt à révolutionner leurs capacités de production et à assurer leur réussite sur un marché hautement concurrentiel.

Contactez-nous pour plus de détails ou pour demander une solution personnalisée adaptée à vos besoins de production !

La machine de fabrication de perles en mousse EPS est équipée d'une suite de composants essentiels et performants. Le lit de séchage en acier inoxydable, fabriqué en acier inoxydable de première qualité, présente des propriétés remarquables de résistance à la corrosion et de conductivité thermique. Il sèche efficacement la matière première EPS, garantissant une teneur en humidité constante, ce qui est crucial pour le processus de moussage ultérieur. Le convoyeur à vis, conçu avec des vols hélicoïdaux de précision et un entraînement à vitesse variable, transporte le matériau à une vitesse précisément calibrée, évitant tout colmatage ou irrégularité dans le flux de matériau. Le système de remplissage, intégrant des vannes de pointe et un mécanisme de dosage très précis, permet une introduction transparente et contrôlée du matériau dans la machine. Le dispositif de tamisage, équipé de mailles réglables aux tolérances les plus fines, filtre minutieusement toutes les particules surdimensionnées ou sous-dimensionnées, garantissant ainsi la production de billes de mousse EPS de taille uniforme et de haute qualité.

La machine est équipée d'un réducteur de pression très avancé et d'un système de contrôle PID. Le détendeur, tirant parti d'une technologie de vanne de pointe, est capable d'effectuer des ajustements infinitésimaux de la pression de la vapeur, garantissant ainsi un approvisionnement en vapeur inébranlable et stable. Le système de contrôle PID, grâce à son mécanisme de boucle de rétroaction complexe, surveille et corrige en permanence tout écart de pression de vapeur, maintenant ainsi un environnement de vapeur précis et cohérent. Cette synergie de composants garantit non seulement une expansion de mousse fiable et reproductible, mais atténue également efficacement toute variation potentielle de la qualité du matériau, ce qui donne lieu à un produit final toujours supérieur.

Un capteur de pression très sensible, intégré de manière transparente dans le cadre opérationnel de la machine, associé à un système d'échappement multi-vapeur, orchestre un régime de contrôle de pression sans faille. Le capteur de pression, avec son temps de réponse rapide et sa précision exceptionnelle, détecte instantanément toute fluctuation de la pression de la chambre d'expansion. Le système d'évacuation multi-vapeur, comprenant plusieurs évents et vannes stratégiquement positionnés, expulse l'excès de vapeur d'une manière précisément calibrée, maintenant ainsi un environnement de pression stable tout au long du processus de moussage. Ce contrôle méticuleux de la pression réduit non seulement la consommation de vapeur, mais augmente également l'efficacité opérationnelle, se traduisant par une productivité améliorée et des économies de coûts.

Le système de contrôle de la température de la machine est une merveille d'innovation technologique. Il utilise un capteur de température de haute précision et une vanne proportionnelle à air comprimé. Le capteur de température, grâce à ses capacités de détection avancées et à son calibrage précis, mesure avec précision la température à l'intérieur de la chambre d'expansion avec un degré de précision remarquable. La vanne proportionnelle à air comprimé, en réponse au retour en temps réel du capteur, régule avec précision le débit d'air de refroidissement, maintenant ainsi une température d'expansion précise et stable. Ceci est particulièrement important pour la production de mousse haute densité, car cela minimise non seulement la casse des cordons, mais optimise également les propriétés physiques globales de la mousse, tout en réalisant des économies d'énergie substantielles pendant le processus de chauffage.

La machine de fabrication de perles de mousse EPS est équipée d'un système de contrôle de niveau de matériau avancé et précis, mettant en évidence des capteurs de niveau vibrants. Ces capteurs, fonctionnant sur le principe de modulation de fréquence de vibration, détectent avec précision la hauteur et la densité du matériau à l'intérieur de la machine. Cela permet un contrôle précis de la densité, réduisant efficacement la tolérance de densité au strict minimum et garantissant un degré remarquable de consistance de la mousse. Le contrôle constant du niveau de matériau joue un rôle déterminant dans la production de billes de mousse aux propriétés physiques et mécaniques uniformes, répondant aux normes de qualité les plus exigeantes.

La machine offre une interface à écran tactile intuitive et conviviale, grâce à laquelle les opérateurs peuvent régler sans effort le poids de remplissage souhaité. Tirant parti d'un système de pesée électronique de la plus haute précision, la machine exécute automatiquement le processus de remplissage du matériau avec une précision infaillible. Ce mécanisme de remplissage automatisé évite non seulement le risque d'erreur humaine, mais optimise également l'utilisation des matériaux, minimisant les déchets et maximisant l'efficacité. L'intégration transparente de la commande à écran tactile et du système de pesage électronique rationalise le processus de production, améliorant ainsi la productivité globale et réduisant les temps de cycle de production.

La machine est dotée d'un système de contrôle PLC de pointe et d'une interface à écran tactile hautement interactive. L'automate, avec ses puissantes capacités de traitement et ses fonctionnalités de programmation étendues, orchestre chaque aspect du fonctionnement de la machine avec une précision consommée. L'interface à écran tactile offre aux opérateurs une plate-forme visuelle et intuitive pour surveiller et ajuster les paramètres de la machine. L'utilisation de composants électroniques et de vannes de haute qualité provenant de marques de renommée mondiale garantit le fonctionnement stable et fiable de la machine. Ce système de commande électrique intelligent réduit considérablement le besoin d’intervention manuelle, améliorant ainsi l’efficacité opérationnelle et minimisant le risque d’erreurs opérationnelles.

Les systèmes de contrôle avancés de la machine pour la vapeur, la pression et la température sont conçus avec la conservation de l'énergie comme principe de conception fondamental. En régulant avec précision la pression et le débit de vapeur, en minimisant les fluctuations de température et en optimisant le profil global de consommation d'énergie, la machine réalise des économies d'énergie remarquables sans compromettre la qualité de la production de mousse. Cela réduit non seulement les coûts opérationnels, mais contribue également à la durabilité environnementale, ce qui s'aligne sur l'accent croissant mis à l'échelle mondiale sur les pratiques de fabrication économes en énergie.

Les fonctionnalités d'automatisation intégrées à la machine, telles que le système de remplissage électronique et le contrôle de la pression, sont les pierres angulaires de sa haute efficacité de production. Le système de remplissage automatisé garantit une introduction rapide et précise des matériaux, éliminant ainsi le processus de remplissage manuel long et sujet aux erreurs. Le système de contrôle de la pression optimise le processus de moussage, réduisant ainsi les temps de cycle de production et augmentant le débit. Ces améliorations basées sur l'automatisation se traduisent par des délais d'exécution plus rapides, une réduction des besoins en main-d'œuvre et, en fin de compte, une rentabilité accrue pour les fabricants.

Le système PLC robuste et l'utilisation de composants de haute qualité provenant de marques réputées garantissent la stabilité et la fiabilité à long terme de la machine. Les capacités d'autodiagnostic et de correction d'erreurs du système PLC garantissent un fonctionnement ininterrompu, minimisant ainsi l'apparition de pannes et de temps d'arrêt imprévus. Les composants de haute qualité, avec leur durabilité et leurs performances éprouvées, résistent aux rigueurs d'un fonctionnement continu, offrant ainsi une plate-forme de production cohérente et fiable. Cette stabilité et cette fiabilité sont essentielles pour respecter les calendriers de production, maintenir la satisfaction des clients et se forger une réputation de qualité et de fiabilité.

En optimisant à la fois la consommation de matériaux et d'énergie, la machine de fabrication de perles de mousse de polystyrène EPS apparaît comme une solution très rentable pour la production de mousse à grande échelle. Le contrôle précis de l'utilisation des matériaux, permis par des fonctionnalités telles que le système de remplissage automatisé et le contrôle du niveau de matériaux, minimise les déchets et maximise l'utilisation des matières premières. La conception économe en énergie réduit encore davantage les coûts opérationnels, ce qui entraîne une réduction significative du coût global par unité de mousse produite. Cette rentabilité fait de la machine un investissement attractif pour les fabricants cherchant à améliorer leur compétitivité sur le marché tout en maintenant leur rentabilité.

QQ

QQ