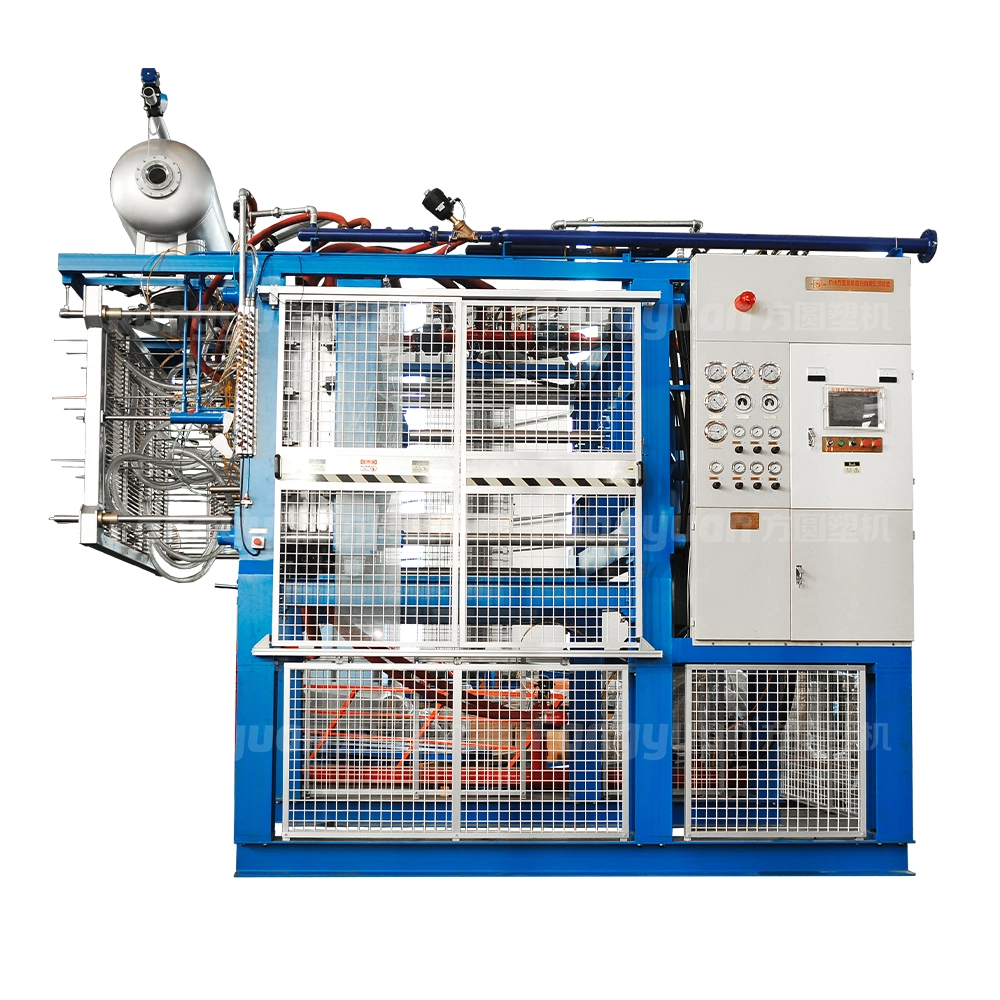

### Machine de moulage de forme de mousse EPS pour emballage en polystyrène

La machine de moulage de formes en mousse EPS représente un bond en avant significatif dans la technologie de production d'emballages en polystyrène. Il est équipé d'une suite de fonctionnalités avancées et présente des améliorations de conception innovantes qui le distinguent de ses homologues de base, ce qui en fait le choix incontournable pour réaliser une fabrication efficace et très précise de matériaux d'emballage en polystyrène.

### Principales fonctionnalités

#### 1. Structure de machine robuste

- **Durabilité améliorée** : Le châssis de la machine est méticuleusement fabriqué à partir de plaques d'acier soudées de 16/20 mm, ce qui lui confère une solidité et une stabilité remarquables. Cette construction solide lui permet de résister aux rigueurs d’un fonctionnement continu et de maintenir son intégrité structurelle sur une période prolongée.

- **Pieds hauts robustes en forme de « H » pour machine** : La conception unique des pieds hauts en profil « H » fournit non seulement un soutien supplémentaire, mais simplifie également le processus d'installation. Tout ce qui est nécessaire est une fondation de sol correctement préparée, ce qui réduit la complexité et les coûts associés à l'installation de la machine.

#### 2. Système de remplissage avancé

- **Remplissage de haute précision** : Le système de remplissage combine des mécanismes de remplissage à haute pression sous pression normale et sous vide. Cette approche hybride garantit un transfert de matière transparent et efficace, optimisant ainsi le processus de remplissage.

- **44 sorties de remplissage avec décharge à chambre à double rotation** : La présence de 44 sorties de remplissage conçues avec précision, ainsi qu'un système de décharge à chambre à double rotation et un contrôle par capteur de niveau, garantissent des performances de remplissage constantes et précises. Ce niveau de précision est crucial pour produire des emballages en polystyrène de haute qualité avec une densité et une forme uniformes.

#### 3. Système vapeur optimisé

- **Efficacité énergétique** : L'incorporation d'une vanne de régulation PID à équilibre et d'une jauge allemande permet une régulation précise de la vapeur. Cela se traduit par une réduction significative de la consommation de vapeur, environ 20 % de moins que les machines de moulage traditionnelles de type A/B. En optimisant l'utilisation de la vapeur, la machine permet non seulement d'économiser sur les coûts énergétiques, mais contribue également à un processus de fabrication plus durable.

#### 4. Système de refroidissement efficace

- **Refroidissement sous vide** : La machine utilise une grande pompe à vide avec un réservoir vertical et un système de pulvérisation d'eau de refroidissement monté sur le dessus. Le refroidissement sous vide est la principale méthode utilisée, le refroidissement par eau étant limité à 8 à 12 secondes. Cette approche réduit efficacement la teneur en eau du produit final à moins de 10 %, améliorant ainsi la qualité et la stabilité dimensionnelle de l'emballage en polystyrène.

#### 5. Système de drainage amélioré

- **Cycles de chauffage et de refroidissement rapides** : Les entrées de vapeur élargies (8 - 1") et les sorties de drainage (6/8 - 2"), contrôlées par des vannes papillon, ainsi qu'un tuyau de drainage de 6", fonctionnent en tandem pour accélérer les cycles de chauffage et de refroidissement. Cela conduit à une productivité accrue et à des temps de production plus courts, permettant des opérations de fabrication plus efficaces.

#### 6. Système de contrôle intelligent

- **Fonctionnement convivial** : L'intégration d'un automate Mitsubishi et d'un écran tactile Schneider offre aux opérateurs une interface de contrôle intuitive et précise. Cela permet une surveillance et un ajustement faciles de divers paramètres, rationalisant ainsi le processus de production.

- **Vannes d'équilibrage à distance pour fonctions multiples** : Le refroidissement de l'air, la gestion de la vapeur, le démoulage et la pression de remplissage sont tous régulés par des vannes d'équilibrage à distance. Ce système de contrôle complet garantit un fonctionnement fluide et fiable, minimisant le risque d'erreurs et maximisant la qualité du résultat.

- **Composants Premium** : La machine est assemblée à l'aide de pièces électroniques de premier ordre provenant de marques renommées. Ces composants de haute qualité améliorent la stabilité et la fiabilité globales de la machine, réduisant ainsi le risque de pannes et garantissant des performances constantes.

### Pourquoi choisir cette machine ?

Cette machine de moulage de formes en mousse EPS est une centrale d'efficacité et de fiabilité dans le domaine de la fabrication d'emballages en polystyrène. Sa construction durable résiste à l'épreuve du temps et à une utilisation intensive, tandis que ses systèmes économes en énergie réduisent les coûts opérationnels et l'impact environnemental. La technologie de contrôle avancée permet aux opérateurs d'obtenir facilement des résultats de haute qualité, ce qui en fait un atout indispensable pour toute installation de production recherchant l'excellence opérationnelle dans la production d'emballages en polystyrène.

### Questions et réponses connexes

**Question 1** : Comment le châssis en tôle d'acier soudée de 16/20 mm contribue-t-il aux performances de la machine ?

**Réponse** : Le cadre en tôle d'acier soudée offre une structure rigide et stable. Il minimise les vibrations et la flexion pendant le fonctionnement, ce qui est crucial pour un moulage précis. Cette stabilité garantit que les moules sont maintenus dans la bonne position, permettant une mise en forme cohérente et précise de l'emballage en polystyrène. Il améliore également la durabilité de la machine, réduisant le risque de dommages structurels et le besoin de réparations fréquentes, augmentant ainsi la disponibilité et la productivité globales.

**Question 2** : Quels avantages offre la combinaison du remplissage à pression normale et du remplissage à haute pression assisté par vide ?

**Réponse** : Le remplissage à pression normale fournit un flux de matière de base, tandis que le remplissage à haute pression assisté par vide aide à surmonter toute résistance ou blocage. Cette combinaison assure un remplissage plus complet et uniforme des moules. Il permet un meilleur contrôle de la densité et de la répartition du matériau polystyrène, ce qui donne lieu à un emballage présentant une intégrité structurelle et une qualité améliorées. De plus, cela peut aider à réduire l’apparition de vides ou de poches d’air dans le produit final.

**Question 3** : Comment la vanne de régulation PID et la jauge allemande du système à vapeur permettent-elles d'économiser de l'énergie ?

**Réponse** : La vanne de régulation PID d'équilibre et la jauge allemande fonctionnent ensemble pour réguler avec précision la pression et le débit de vapeur. En maintenant avec précision les conditions de vapeur requises, la machine évite une cuisson excessive ou insuffisante. Une cuisson excessive à la vapeur gaspillerait de l'énergie, tandis qu'une cuisson insuffisante pourrait conduire à un moulage incomplet. Ce contrôle précis garantit que seule la quantité de vapeur nécessaire est utilisée, réduisant ainsi la consommation de vapeur d'environ 20 % par rapport aux systèmes traditionnels et optimisant la consommation d'énergie pour le processus de chauffage.

**Question 4** : Pourquoi le refroidissement sous vide est-il la méthode principale et comment affecte-t-il la qualité du produit ?

**Réponse** : Le refroidissement sous vide est la méthode principale car il est plus efficace pour éliminer la chaleur et réduire la teneur en eau. En limitant le refroidissement par eau à 8 à 12 secondes et en s'appuyant principalement sur le refroidissement sous vide, la teneur en eau du produit peut être maintenue en dessous de 10 %. Cette faible teneur en eau améliore la stabilité dimensionnelle de l'emballage en polystyrène, réduisant ainsi le risque de déformation ou de rétrécissement. Il améliore également les propriétés d’isolation thermique de l’emballage, le rendant ainsi plus adapté à une plus large gamme d’applications.

**Question 5** : Comment le système de contrôle intelligent améliore-t-il le processus de production global ?

**Réponse** : Le système de contrôle intelligent, avec son automate Mitsubishi et son écran tactile Schneider, permet un réglage facile et précis de divers paramètres. Les opérateurs peuvent rapidement définir et modifier des paramètres tels que la température, la pression et les niveaux de remplissage. Les vannes d'équilibrage à distance pour le refroidissement de l'air, la vapeur, le démoulage et la pression de remplissage garantissent une coordination fluide de ces processus. Cela réduit le risque d’erreur humaine, accélère les cycles de production et améliore la cohérence et la qualité des emballages en polystyrène produits. L'utilisation de composants électroniques haut de gamme améliore encore la fiabilité du système, minimisant les temps d'arrêt et maximisant la productivité.

QQ

QQ